粉末冶金粉體常見的制備方法及綜述

摘要: 粉末冶金方法起源于公元前三千多年。制造鐵的第一個方法實質上采用的就是粉末冶金方法。粉末冶金制品的應用范圍十分廣泛,從普通機械制造到精密儀器;從五金工具到大型機械;從電子工業到電機制造;從民用工業到軍事工業;從一般技術到尖端高技術,均能見到粉末冶金工藝的身影。目前,我國粉末冶金行業整體技術水平低下、工藝裝備落后,與國外先進技術水平相比存在較大差距。本文介紹了粉末冶金粉體的制備方法,包括物理方法和化學方法,物理法包括機械粉碎法,化學法包括氣相沉積法、霧化法和電解法,氣相沉積法、霧化法和電解法目前在工業上已經得到了廣泛的應用。

一、引言

粉末冶金是制取金屬或用金屬粉末(或金屬粉末與非金屬粉末的混合物)作為原料,經過成形和燒結,制造金屬材料、復合以及各種類型制品的工藝技術。由于粉末冶金技術的優點,它已成為解決新材料問題的鑰匙,在新材料的發展中起著舉足輕重的作用。

二、粉體的制備及綜述

粉末冶金的生產工藝是從制取原材料——粉末開始的。這些粉末可以純金屬,也可以是非金屬,還可以是化合物。制取粉末的方法有很多,他的選擇主要取決于該材料的特殊性能及制取方法的成本。

粉體的的制備方法如下:

(一)物理法(機械粉碎法)

機械粉碎法是一種常見的固相制粉工藝。尤其是制備粒度在微米級以上的陶瓷粉體時,用機械粉碎法方便快捷,成本也比較低廉。

1、常用的粉碎法有:

(1)輥碾式

將單根或多根研棒或環等裝入磨腔內,借助某種特殊力使磨腔內的棒或環作旋轉運動,棒與棒之間或環與環之間以及它們與磨腔內壁之間產生的碰撞、擠壓、研磨、剪切等作用,使它們之間的物料被破碎。

(2)高速旋轉式

主要是利用高速旋轉的部件產生的強沖擊力、剪切力摩擦而使物料被粉碎。 高速旋轉粉碎機由于結構及作用力的方式不同又分為:銷棒粉碎機(針狀磨)、擺式粉碎機、軸流式粉碎機(籠式磨)、篩分磨、離心分級磨等。

(3)球磨式

近期在球磨機的基礎上,開發出了多種形式的廣義球磨機,如振動球磨、離心球磨、行星磨、離心滾動磨等。

(4)介質攪拌式

是依靠磨腔中機械攪拌棒、齒或片帶動研磨介質運動,利用研磨介質之間的擠壓力和剪切力使物料粉碎。它實際上是一種內部有動件的球磨機,靠內部動件帶動磨介運動來對物料進行粉碎。攪拌磨早期主要用于染料、油漆、涂料行業漿料分散與混合。后來經多次改進,逐步發展成為一種新型的高效超細粉碎機。有時稱之為介質磨,也有人稱之為“剝片機”。

(5)氣流式粉碎機

是在高速氣流作用下,物料通過本身顆粒之間的撞擊,氣流對物料的剪切作用以及物料與其它部件的沖擊、摩擦、剪切而使物料粉碎。先后有:扁平式(圓盤式)氣流磨、循環式氣流磨、對撞式氣流磨、流化床氣流磨、靶式氣流磨、超音速氣流磨等。廣泛應用于化工、材料、冶金、非礦、農藥、電子、食品、生物工程、醫藥、軍工、航天、航空等領域。

2、新近開發的粉碎法有:液流式、射流粉碎機、超低溫、超臨界、超聲粉碎機等。

構筑法是通過物質的物理狀態變化來生成粉體。由小至大(納米級)。

(二)化學法

包括氣相沉積法、霧化法和電解法等,其中,氣相沉積法、霧化法和電解法目前在工業上已經得到了廣泛的應用。

。

1、氣相法

氣相法是直接利用氣體或者通過各種手段將物質(固相或液相)變成氣體,使之在氣體狀態下發生物理變化或化學變化,最后在冷卻過程中凝聚長大形成納米微粒的方法。氣相法又大致可分為氣體中蒸發法、化學氣相反應法和濺射法。

(1)氣體中蒸發法(蒸發冷凝法)

主要是將待蒸發物質(金屬、合金或陶瓷)裝入一密封容器中,并通過泵將該容器抽至100Pa高真空(真空蒸發室),然后充入低壓(約為2KPa)惰性氣體(He,Ne,Ar。注:純度約為99.9996%),然后加熱(通過電阻、等離子體、電子束、激光、高頻感應等加熱源)蒸發源,使物質蒸發成霧狀原子(氣化或形成等離子體),與惰性原子碰撞而失去能量,然后驟冷,隨惰性氣體流冷凝到冷凝器上。將聚集的納米尺度粒子刮下、收集,即得到納米粉體。用此粉體最后在較高壓力下(1Gpa-10GPa)壓實,即得到納米材料。

(2)氣相化學反應法(也叫化學氣相沉積法CVD Chemical Vapor Deposition)

利用金屬化合物的蒸氣,通過化學反應生成所需要的化合物,在保護氣體環境下快速冷凝,從而制備各類物質的納米微粒。

第一:揮發性金屬鹵化物和氫化物;

第二:有機金屬化合物等蒸氣為原料,進行氣相熱分解和其它化學反應來合成細粉。它是合成高熔點無機化合物超細粉最引人注目的方法。

優點:顆粒均勻、純度高、粒度小、分散性好、化學反應活性高、工藝可控和過程連續等。

適合于制備各類金屬、金屬化合物以及非金屬化合物納米微粒。如各種金屬、氮化物、碳化物、硼化物等。

按體系反應類型:分為氣相分解和氣相合成。

單一化合物的熱分解(氣相分解法)

對待分解的化合物或經前期預處理的中間化合物進行加熱、蒸發(物理變化)、分解(化學變化),得到目標物質的納米微粒。熱分解法要求必須具備目標納米微粒物質的全部所需元素的適當化合物。

‚兩種以上物質之間的氣相反應(氣相合成法)

利用兩種以上物質之間的氣相化學反應,在高溫下合成出相應的化合物,再經過快速冷凝,制備各類物質的微粒。用該法可以進行多種微粒的合成,具有靈活性和互換性。

2霧化法

自從第二次世界大戰期間開始生產霧化鐵粉以來,霧化工藝獲得了不斷地發展,并日益完善。各種霧化高質量粉末與新的致密技術相結合,便出現許多粉末冶金新產品,其性能往往優于相應的鑄鍛產品。

霧化法是將液體金屬或合金直接破碎成為細小的液滴,其大小一般小于150μm,而成為粉末。霧化法可以用來制取多種金屬粉末,也可制取各種預合金粉末。實際上,任何能形成液體的材料都可以進行霧化。

用于制造大顆粒粉末的工藝稱為“制粒”。它是讓熔融金屬通過小孔或篩網自動地注入空氣或水中,冷凝后便得到金屬粉末。這種方法制得的粉末粒度較粗,一般為0.5~1mm,它適于制取低熔點金屬粉末。

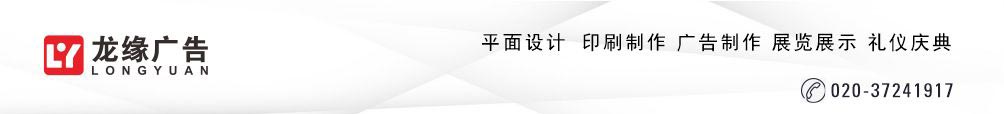

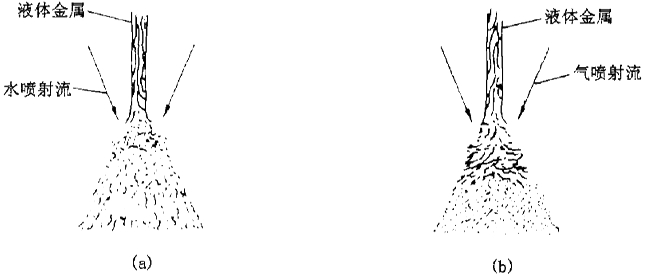

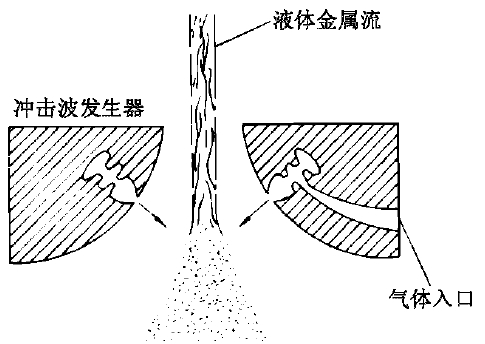

借助高壓水流或氣流的沖擊來破碎液流,稱為水霧化或氣霧化,也稱二流霧化(圖6);用離心力破碎液流稱為離心霧化(圖5);在真空中霧化叫做真空霧化(圖7);利用超聲波能量來實現液流的破碎稱作超聲波霧化(圖8)。

圖5 離心霧化示意圖

圖6 水霧化和氣霧化示意圖 (a)水霧化;(b)氣霧化

圖7 真空(溶氣)霧化示意圖

圖8 超聲霧化示意圖

3電解法

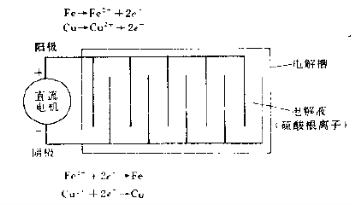

在一定條件下,粉末可以在電解槽的陰極上沉積出來。一般說來,電解法生產的粉末成本較高,因此在粉末生產中所占的比重是較小的。電解粉末具有吸引力的原因是它的純度高。電解法制取粉末主要采用水溶液電解和熔鹽電解。水溶液電解可以生產銅、鐵、鎳、銀、錫、鉛、鉻、錳等金屬粉末;在一定條件下也可以使幾種元素同時沉積而制得鐵-鎳、鐵-鉻等合金粉末。圖1-14為電解過程示意圖。

圖1-14 電解過程示意圖

圖1-14 電解過程示意圖

三、結束語

目前,工業中用得最多的是通過粉碎法,應用最多的粉體是通過粉碎法、化學法產生的微米級和亞微米級粉體,納米粉體的生產及使用量相對較少。隨著技術的進步,粉末冶金材料和制品的今后發展方向1、有代表性的鐵基合金,將向大體積的精密制品,高質量的結構零部件發展。2、制造具有均勻顯微組織結構的、加工困難而完全致密的高性能合金。3、用增強致密化過程來制造一般含有混合相組成的特殊合金。4、制造非均勻材料、非晶態、微晶或者亞穩合金。5、加工獨特的和非一般形態或成分的復合零部件。